I tradizionali campi di applicazione dei materiali compositi erano limitati al trasporto leggero o agli articoli sportivi, ma oggi non è più così. Stanno infatti guadagnando sempre più spazio anche in diversi rami di mercato. Ciò è chiaramente dovuto alle loro peculiari proprietà, come la loro leggerezza unita alle loro eccellenti proprietà meccaniche. D’altronde, alcuni dei loro caratteristiche ne limitano una diffusione sempre più capillare ma di cui invece ci sarebbe necessità. Tra questi, probabilmente la loro bassa eco-sostenibilità è sicuramente quella che influenzerà maggiormente il loro utilizzo futuro. Questo deriva principalmente dalle resine che vengono utilizzate come matrice composita, che sono solitamente polimeri termoindurenti, e come tali hanno più difficoltà di riutilizzo e smaltimento. Chiaramente, i compositi a matrice termoplastica possono essere una valida soluzione a questo problema, ma la viscosità tipicamente elevata dei polimeri termoplastici è ancora un grave inconveniente per un’impregnazione delle fibre di successo.

Per ridurre tale problema, Hikari, una start up innovativa con sede a Briosco (MB), Italia, insieme al Laboratorio Polimeri e Compositi del Dipartimento di Ingegneria dell’Università di Ferrara, Italia, hanno studiato un nuovo materiale composito che è stato denominato Green Moulding Composite o GMC® (vedi Fig. 1). Questo materiale è simile a un normale Sheet Moulding Compound, cioè SMC, o un Bulk Moulding Compound, cioè BMC, ma in cui i tradizionali componenti sono stati sostituiti da soluzioni più compatibili con l’ambiente. Innanzitutto, le tradizionali fibre di vetro sono state sostituite da fibre naturali. Nel caso in questione, si tratta di fibre di lino che sono ovviamente di origine vegetale. In secondo luogo, anche la resina che viene utilizzata per impregnare le fibre di lino è un poliestere con una parte consistente di origine naturale, ovvero un materiale in cui circa il 50% in peso proviene anche da risorse rinnovabili. Infine, la carica minerale è stata sostituita da scarti di lavorazione di produzioni alimentari.

Fig. 1: Il Green Moulding Compound (GMC®) prodotto da Ranger Compositi s.r.l.

Il risultato finale è un materiale che può essere accostato ad un normale SMC o BMC, ed, ad esempio, trasformato tramite un comune processo di stampaggio a compressione, ma il suo contenuto ecosostenibile è notevolmente superiore rispetto alle soluzioni tradizionali come vedremo dall’analisi della carbon footprint.

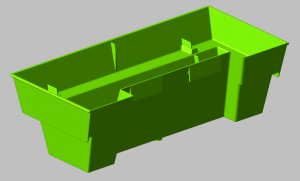

Hikari sta utilizzando tale materiale per la produzione di Hedera: un sistema di vertical garden domestico. (vedi Fig. 2 www.hedera.design) . Per realizzare questo progetto è stato estremamente importante trovare un compromesso soddisfacente tra un basso impatto ambientale e adeguate proprietà meccaniche. Hedera, infatti, possiede alcuni requisiti strutturali per cui si è dovuto garantire una resistenza adeguata visto che l’oggetto viene fissato ad un telaio e deve essere autoportante. Allo stesso tempo la sua stessa natura richiedeva un materiale a con bassa carbon footprint, e questo richiedeva una notevole riduzione dell’utilizzo di di fibre di vetro come rinforzo nella formulazione.

Fig. 2: Hedera, il giardino verticale realizzato dalla start up HIKARI

Come è noto, però, sostituire le fibre di vetro con fibre di origine vegetale non è un obiettivo facilmente raggiungibile. Il presupposto iniziale riguardava principalmente le proprietà meccaniche delle fibre naturali, e infatti i problemi da affrontare sono stati principalmente i seguenti: i valori medi di rigidità e resistenza, che sono inferiori a quelli delle normali fibre di vetro, e la loro deviazione standard, che è maggiore rispetto a quello delle fibre sintetiche (vedi Tab. 1). Il secondo problema è particolarmente complesso: un valore inferiore delle proprietà meccaniche può infatti essere affrontato ottimizzando il design del pezzo da produrre, purché si raggiunga una soglia minima. Per la dispersione, tuttavia, è qualcosa che può essere considerato una caratteristica peculiare dei materiali di origine naturale e l’unica soluzione praticabile è un design sovradimensionato per garantire la sicurezza.

Tab. 1: Confronto tra fibre vegetali naturali e fibre di rinforzo tradizionali

|

Fiber |

Strength [MPa] |

Stiffness [GPa] |

||

| Min | Max | Min | Max | |

| Cotton |

200 |

800 |

5.5 |

13 |

| Jute |

400 |

900 |

10 |

55 |

| Sisal |

300 |

900 |

9 |

38 |

| Flax |

600 |

2000 |

12 |

85 |

| E-Glass |

3000 |

76 |

||

| T300 Graphite |

3500 |

230 |

||

Un ulteriore problema che coinvolge l’uso di fibre naturali è l’interfaccia fibra-matrice. È noto che le fibre di origine vegetale sono molto idrofile, poiché il loro principale componente strutturale è la cellulosa, che è un polisaccaride. Le matrici polimeriche, invece, sono spesso idrofobiche, o comunque non idrofile come la cellulosa; pertanto, talvolta è necessario l’utilizzo di opportuni agenti di accoppiamento per “costruire un ponte” tra i due componenti e quindi realizzare un efficiente trasferimento di carico tra la matrice e le fibre.

L’idrofilia delle fibre comporta un altro importante ostacolo. I poliesteri, che sono spesso usati come matrici composite, sono molto sensibili alla degradazione idrolitica. Risulta quindi abbastanza chiaro che prima dell’impregnazione deve essere eseguita un’attenta essiccazione delle fibre, altrimenti il vapore acqueo che si svilupperebbe dalle fibre non essiccate degraderebbe il poliestere, abbassando ulteriormente le proprietà meccaniche del composito.

Un’altra sfida importante viene dal processo di produzione del GMC®, che grazie alla sua messa a punto ha permesso di depositare due brevetti.

A causa della natura idrofila delle fibre di lino, queste tenderebbero a fondersi insieme e formare fasci di fibre. La formazione di fasci di fibre è dannosa da molti punti di vista. Innanzitutto, il materiale risultante presenterebbe porzioni troppo ricche di fibre oltre a porzioni troppo vuote di rinforzo. Ciò porta inevitabilmente a punti di concentrazione delle sollecitazioni mentre le parti sono caricate meccanicamente in servizio, e ciò a sua volta può causare guasti o deformazioni eccessive. Certo, ridurre la lunghezza delle fibre aiuterebbe sicuramente da questo punto di vista, ma d’altra parte l’effetto rinforzante delle fibre corte è molto inferiore a quello delle fibre lunghe; quindi, va ricercata una soluzione di compromesso tra proprietà meccaniche e de-bundling delle fibre. Per affrontare una tale sfida, il flusso di resina all’interno dello stampo durante lo stampaggio a compressione deve essere attentamente previsto in modo tale che i fasci possano essere rotti a causa dell’azione viscosa della resina liquida che scorre durante il processo di produzione.

Un ultimo problema legato anche alla lavorazione è il degrado termico della fibra. Le fibre vegetali sono costituite da cellulosa, emicellulosa e lignina. Nonostante la cellulosa, ovvero la componente strutturale, si degradi intorno ai 250°C, si raccomanda vivamente di non superare la temperatura di degradazione dell’emicellulosa, situata intorno ai 200°C, durante la lavorazione. Sebbene le temperature di indurimento siano generalmente inferiori a tali valori, i tempi di indurimento possono essere sufficientemente lunghi da consentire ancora il degrado termico delle fibre, portando ad un drastico decadimento delle proprietà meccaniche del materiale risultante, oltre a dare origine a antiestetiche bruciature.

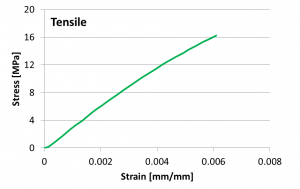

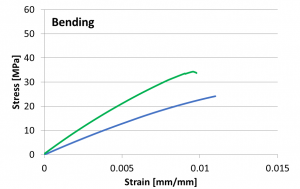

Con l’aiuto del Dipartimento di Ingegneria dell’Università di Ferrara, molti di questi problemi sono stati affrontati e risolti e GMC® è oggi una realtà che vede la sua prima applicazione di mercato attraverso la commercializzazione del prodotto Hedera Le proprietà di trazione e flessione del GMC® sono illustrate in Fig. 3. In effetti, le proprietà meccaniche non sono buone come quelle di un SMC rinforzato con vetro standard, tuttavia il materiale può essere utilizzato con successo per applicazioni moderatamente strutturali come Hedera.

Fig. 3: Diagrammi di trazione e flessione sforzo-deformazione del Green Moulding Compound.

La linea blu è la prova di flessione della resina senza rinforzo in fibra di lino

Nello sviluppo del manufatto si è quindi provveduto a sviluppare un design adeguato al suo utilizzo. Il sistema di fissaggio al telaio è stato concepito per creare un monoblocco autoportante con il vaso affinché la resistenza fosse ripartita non in un sol punto ma distribuita sulla forma del manufatto.

Fig. 4: Design del sistema di fissaggio del vaso in GMC® al suo supporto metallico

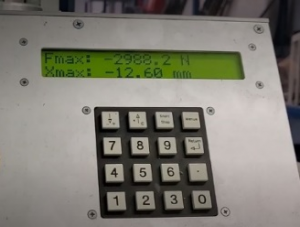

Per controllare la resistenza dei fissaggi (vedi Fig. 4), Hikari ha sviluppato un apposito dinamometro che ha consentito di verificare le caratteristiche meccaniche.

|

|

|

|

|

Fig. 5: Prove di resistenza del Vaso in GMC® effettuate sul dinamometro con l’ausilio di attrezzature specifiche

L’esito dei test di resistenza è stato estremamente positivo (vedi Fig. 5), le rotture infatti si sono verificate con carichi di 3800 N, quando la soglia fissata era di 1000 N. La rottura sotto carico del vaso in GMC® avviene in una zona ritenuta non critica come riportato nella Foto allegata.

La rottura del vaso in GMC® non si è verificata in prossimità del gancio, bensì in una zona non critica

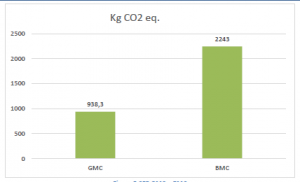

Infine, la società HIKARY ha incaricato un ente esterno di calcolare la carbon footprint del GMC® rispetto alle soluzioni tradizionali, l’esito di tale sviluppo ha visto un risultato molto soddisfacente come da immagine che segue:

Istogramma di confronto fra la quantità di CO2 prodotta nella produzione di GMC® e quella del BMC standard

In conclusione, la partnership industria università ha raggiunto l’importante risultato di aprire un varco sullo sviluppo di materiale compositi ecosostenibili e la collaborazione tra le due entità si sta ora focalizzando su applicazioni in settori ed ambiti più diversificati dove l’uso dei compositi è ricorrente come il settore automotive e quello elettrico.